2020年,在疫情影响之下,很多企业都面临着复工后无人可用的局面,用工荒现象进一步刺激和促进生产制造企业增加机器换人的意识,提升企业数智化水平。工业机器人不仅在制造企业生产线上充当优先复工的“劳动力”,而且在疫情期间,被广泛应用于各个场景,成为冲在一线的“服务者”。机器换人被越来越多行业所推行,无人化应用也正在各工厂逐步推进。

中国市场是全球工业机器人的第一大市场,占全球工业机器人销量总额30%以上,2019年市场规模达400亿。但中国工业机器人密度仅为140台/万人,落后于其他工业国家,若达到日本327台/万人的水平,则是一个年市场规模千亿的市场。未来在人口红利消失、人工成本上升的背景下,中国将进入工业机器人行业的稳增长阶段,未来三年CAGR达22%。

各制造业企业纷纷表示,疫情的积极影响就是加速推动“机器换人”的发展,如果工厂实现高度自动化,就可以有效应对用工荒。

用友通过服务46万家工业企业的经验,总结来看,工业企业走向工业互联网,大致形成了三条主流路径:第一条便是,通过机器换人,提升生产效率;另外两条分别是,网络跑腿,提升协同效率;算法换脑,提升决策效率。

那么制造企业通过“机器换人”来解决用工荒并实现工业互联、智能制造,还需要考虑哪些事情呢?

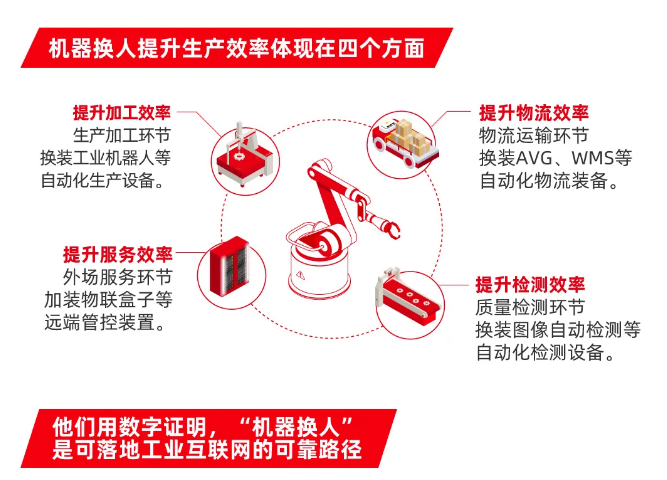

机器换人,提升生产效率

劳动成本提升、人工智能飞速发展的冲击、市场爆发选择增多等,倒逼着制造企业进行转型升级,实现自动化以适应市场竞争。人工智能与机器生产的结合,带来机遇与挑战并存:工业机器人取代低端劳动力的同时,也创造出新的就业机会;这正是产业工人自身转型的好时机,同时也为生产制造企业指明了发展方向和未来前景。这就是我们所看到的,“机器换人”为制造企业带来的意义。

“机器换人”提升生产效率主要可体现在以下四个方面:

1生产加工环节换装工业机器人等自动化生产设备,提升加工效率

人口红利减弱,制造业就业人员平均工资上升和机器人均价下降形成的成本“剪刀差”逐渐扩大,倒逼企业加快自动化改造。根据国家统计局数据,2013-2018年我国16-69岁老龄化人口继续减少,2018年同比减少0.6个百分点,连续五年总量和占比持续下降。与之相反的是,制造业就业人员员工工资保持快速增长,2008-2018年,我国制造业就业人员平均工资从2.44万元/年至7.21万元/年,年增幅到达11%。

由于人口红利带来的经济推动作用逐渐消失。加之工业机器人技术逐渐成熟,核心零部件国产化导致成本逐渐下降,企业进行自动化改造意愿和性价比逐步加强。

传统制造企业在产品生产过程中往往需要花费众多的人力进行搬运和周转,特别是使用机床加工的企业。以往的机床在加工工件的过程中,往往需要一台机床配一个工人负责上下料,不仅加工效率低,而且容易出现工人操作不当导致机床受损或人员受伤。企业通过实施“机器换人”,不仅可以大幅提升生产效率,节省大量的人工成本和设备占用面积,还能减少工序间的物流时间及工件周转中的二次碰伤。

时间就是金钱,“机器换人”的实施不仅使企业的生产效率大幅提升,也让企业的人工成本和生产周期大幅下降。

2物流运输环节换装AVG、WMS等自动

化物流装备,提升物流效率

随着市场需求变化和制造模式的变革,为了更好的完成订单交付并优化客户服务体验,制造企业不断改善、提升工厂物流执行效率。从资源占用以及作业成本角度来看,拣选作业环节一直是物流效率提升的瓶颈,传统工厂内拣选作业耗费工人多,拣选区占用面积大,作业强度大且效率低下。在此背景之下,智能仓储物流解决方案越来越受到广大制造企业的青睐。

传统的叉车和拖车作业,需要有人驾驶。而叉车或拖车司机在工作期间需要吃饭喝水、休息,还可能发生怠工等影响作业效率的事件,另外,叉车和拖车工作到一定时间还需要开到充电间进行充电,导致实际工作负荷不足70%;而AGV作为自动化物料搬运设备,可在线充电,24h满负荷作业,具有人工作业无法比拟的优势。

制造企业有效利用AGV机器人代替人在制造业的物流配送环节,同时结合WMS仓库物流集成管理 ,借助MES信息化管理平台,能够高效、准确、灵活地完成物流搬运任务,提高了生产的物流效率和企业的竞争力。

3质量检测环节换装图像自动检测等自动化

检测设备,提升检测效率

放眼全球,工业产品外观检测仪器是一个巨大的市场,规模大概有3000亿左右。国内这个市场还几乎是空白,目前只有一两家大的制造企业在使用相关产品,大部分企业还停留在依靠人工上面。

在工业制造过程中,生产线上的产品,最后一关就是检查是否合格。这项工作必须由对产品非常熟悉、经验老道的员工完成,因而人力不足,效率也比较低下。

据多家手机厂商负责人介绍,“以生产手机为例,给他们代工的富士康,工人要对每个成品手机外观逐一检查,每检测一部手机需要7-8秒的时间,而如果将检测工作交给机器来完成,那么一秒钟就可以检测七八部手机。”实现了“机器换人”之后,不仅节省了人力,检测效率成倍提升,而且可以将人工检测90%以上的检出率,提升到99%以上。

4外场服务环节加装物联盒子等远端管控装置,

提升服务效率

目前,越来越多的制造企业将服务作为获得市场竞争力的重要手段,通过提升客户服务质量来增加其核心产品的价值,扩大企业的经济效益和社会效益,服务型制造作为一种新型的产业形态,成为制造业发展的必然趋势。

设备厂家理论上是设备维保首选单位,但由于维保信息不及时,服务远、维修成本高等问题不能得到后期维保的收入,而且部分维保收入往往被生产厂周围的小维修商所把持,对于设备厂家来说设备维保的后服市场是其深深的痛;而日常维护不到位造成高故障率、运维技能不足等这些维保现状同时也是影响制造企业生产安全和经济效益的难题所在。

例如,传统的分布式光伏电站一般在偏远地区,路途遥远,运维方式是通过客户反馈或者定期派服务工程师现场巡检,来保证光伏电站的正常运行。这样会造成运维费用高,问题处理不及时遭到客户投诉,甚至由于处理不及时,造成安全隐患等问题。光伏企业通过采用用友“制造云-设备服务”,现场安装物联盒子,结合IoT物联服务,实现设备远程在线监视,进而实现聚焦设备全生命周期实时管控。分布式光伏电站实现了无人化、移动化、远程化、智能化,通过现场安装交付、IoT物联服务、运行数据监视、智能诊断预测、售后服务等全方位的闭环管理及数据沉淀,融合AI、智能算法能力,帮助光伏企业实现制造企业向服务化转型,提升服务效率。

制造企业在机器换人建设过程中,提高生产和服务效率是首要目标,但是也需要考虑智能工厂的统一规划建设,需要考虑MES系统、智能仓储转运系统、产品追溯系统、设备服务系统等信息系统互联互通,否则形成设备孤岛,不能发挥最大效率,反而会造成企业生产效率不增反降的问题。

“机器换人”模式下的工业互联网实践探索

机器换人”为制造业企业带来的最大便利就是使企业生产效率和产品质量大幅提升。

新朋联众,实现面向中型离散制造企业的智能化生产。通过建设供应商在线协同系统、云端MES系统,并大规模换装焊接机器人和AGV、全面推行移动应用。在产量增加了22%的前提下,直接人工节省1095人,人均产值提升79.8%,缺陷率从3‰下降到1‰;

大西洋集团,在制造环节引入了AGV、RGV、子母穿梭车、园区轨道车、气力运输线、机器人、立体库等一系列智能装备,大西洋集团基本实现研发周期提高了20%,库存降低20%,优良率提高2%-3%,生产人员降低了50%,能耗减低20%左右。

双良集团,通过建立智慧运维平台,把物联网产品与互联网通讯、云计算技术结合,打造“专家+管家+互联网”的全生命周期服务,通过远程监控、云端数据备份、大数据分析,提供预测式的设备诊断分析,实现智能化的远程诊断和故障排除。双良实现服务利润从200万元上升到3000多万元,为不同用户综合节能20%—50%,延长设备寿命5年—10年,减少管理成本15%—30%。

疫情影响过后,势必会加速制造企业机器换人步伐,来提升企业生产效率,同时用友也将持续发力工业互联网,为制造企业数字化、智能化转型提供完善的“基础设施”建设,以及可有效落地的路径!

用友自2017年着手部署工业互联网以来,通过用友精智已累计服务了46万家工业企业,涵盖39个工业大类,18个应用领域。平台上集成了57万台工业设备、1949款工业APP,与28家电商平台、15家物流平台、120家金融机构建立合作。同时,作为国家十大跨行业跨领域工业互联网平台之一,用友精智已完成了在湖南、湖北、江西、贵州、重庆五个省份的区域工业互联网平台部署。