T+Cloud「质检管理」 让产品高质产出,从源头杜绝残次品!

“质量是企业的生命”,这是众多企业用经验或教训总结出来的结论,大家已深信不疑。

产品质量没做好的话,最终就会被消费者拒绝和被市场淘汰,企业产品卖不出去,企业就会倒闭关门,所以,质量好坏事关企业生死存亡,是企业的生命。

那么如何控制好质量呢?T+Cloud「质量管理」模块,针对生产过程中的检验做迭代,帮助企业把好质量关。

应用场景

生产过程工序级质量管控,包括首件检、工序检、巡检等检验业务,用户可根据质量管控要求进行相应检验控制,在生产过程发生异常状态实行报警,规避成批出现废品的情况,减少材料与人力资源的浪费,提高良品率。同时可对制造过程进行质量分析,识别问题工序、班组、工人等信息,以指导质量分析与改进等。

产品方案

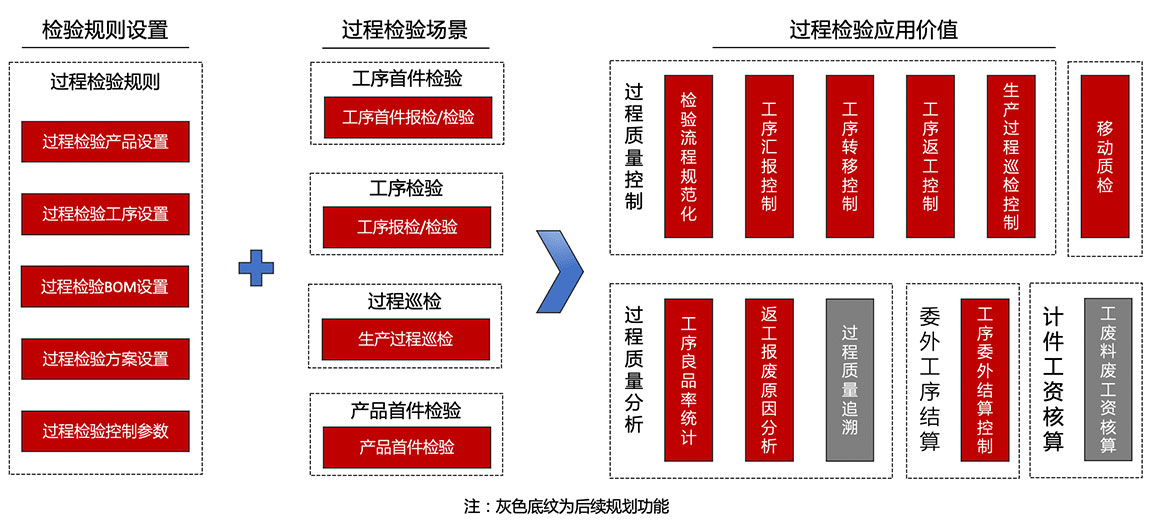

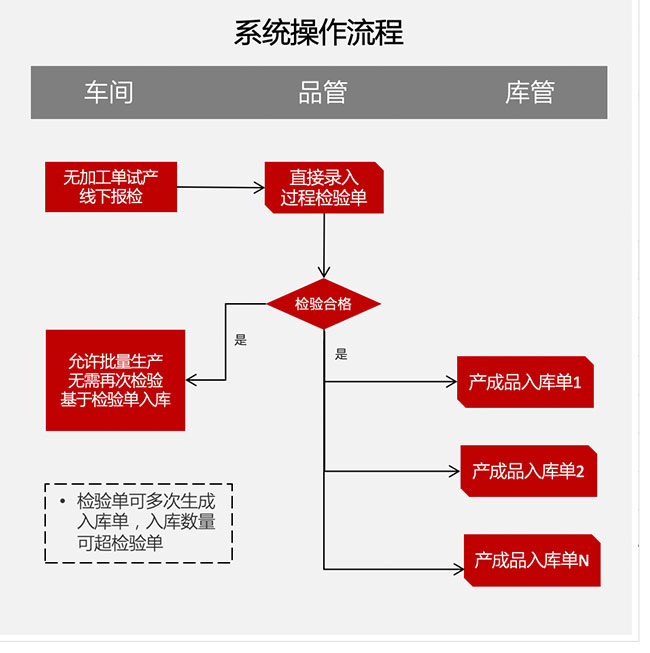

质检管理模块增加生产过程检验功能,整体方案如下:

为客户提供多类型多端的生产过程检验方案,助力客户开展全面生产过程质量管理,提高检验效率与良品率。

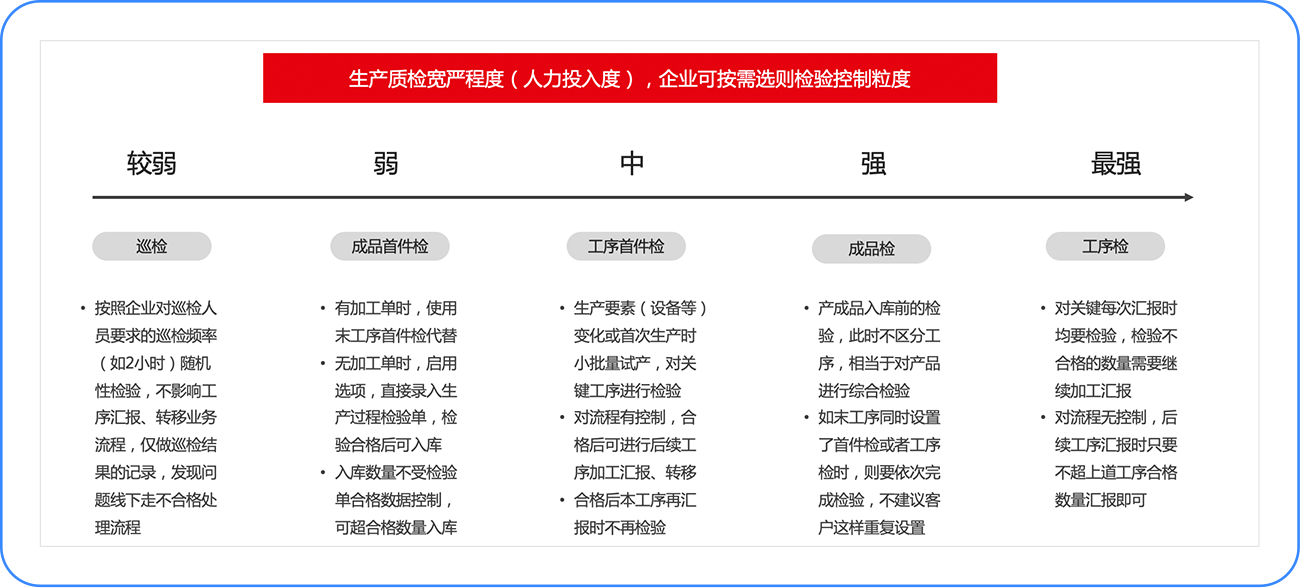

系统支持全生产检验业务类型,客户可根据检验控制粒度以及人力资源情况选择合适自己的检验控制方案:

5大核心功能助企业做好质检管理

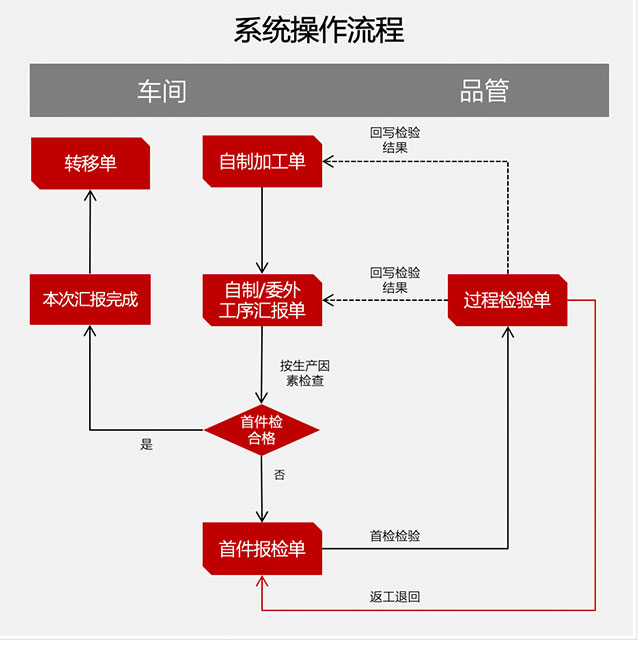

1>工序首件检验:

应用场景

产品开始生产前或某一工序生产因素调整后,对第一次加工的一个或几个产品进行严格的检验,即在设备、班组、工人等变化前进行的小批量检验;

检验合格后再批量生产,即首件工序才可继续加工继续汇报、首件工序才可转移、后续工序才可汇报。

价值

首件检是一种提前检验良品生成能力,及早发现问题,防止产品成批报废的有效措施;

通过首件检验,可以发现诸如工具磨损、测量仪器精度变差、看错图纸、投错物料等问题,从而采取纠正改进措施,减少大批量生产损失的有效方法。同时,不是每次工序汇报均检验,也可提升品管人员的工作效率。

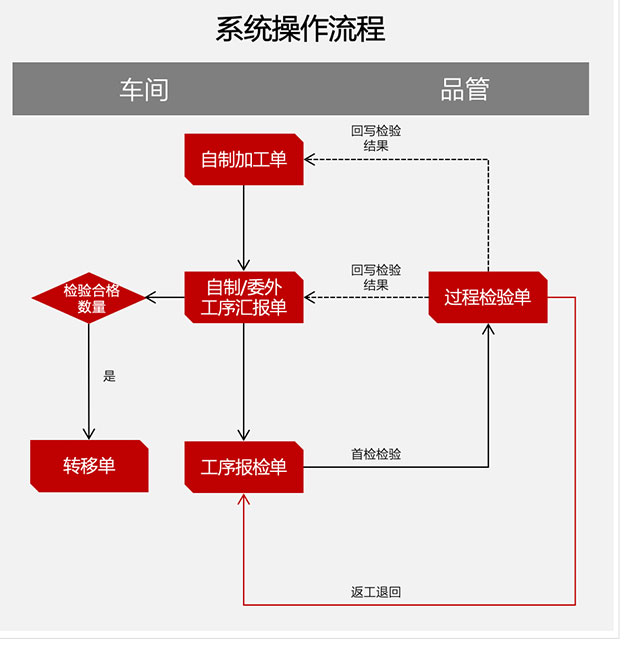

2>工序检验

应用场景

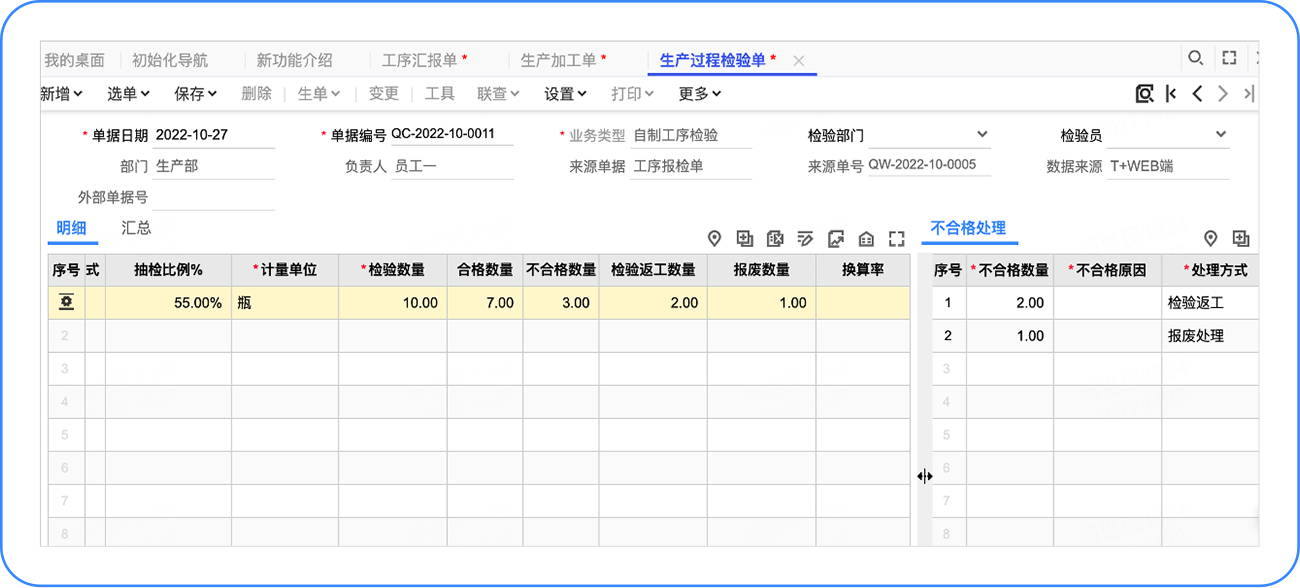

每次工序汇报均要对本工序的在产品进行质量检测,以判断本次汇报的产品质量是否达标,由于每次汇报均要检测,较工序首件检验控制更为严格;

依据工序检测结果决定是否返工、报废,并记录报废类型等后续计算计件工资使用。

价值

根据检测结果对产品做出判定,即产品质量是否符合规格和标准的要求;

控制不合格品流入下道工序,造成后续人工、材料等资源的浪费性投入;

根据检测结果对工序做出判定,即工序要素是否处于正常的稳定状态,从而决定工序是否应该继续进行生产。

3>生产过程巡检

应用场景

工人按一定的时间间隔和路线,依次到工作地或生产现场,用抽查形式,检验刚加工出来的产品是否符合图纸、工艺或检验指导书中所规定的要求;

在大批量生产时,巡回检验一般与使用工序控制图相结合,是对生产过程发生异常状态实行报警,防止成批出现废品的重要措施。

价值

巡检发现工序有问题时,会寻找工序不正常的原因,并采取有效的纠正措施,以恢复其正常状态,以防不合格品流入下道工序;

巡回检验是按生产过程的时间顺序进行的,因此有利于判断工序生产状态随时间过程而发生的变化,这对保证整批加工产品的质量是极为有利的。

4>产品首件检验

应用场景

无加工单,试产几件产品进行检验,检验合格时可做成品入库,入库时只基于检验结果是否合格,不对入库数量进行控制,此场景属于非标准化生产管理模式,部分客户少量产品会采取此方式生产

有加工单,暂不支持产品首件检,可使用工序首件检代替,无工序时使用成品检验代替(同时开启选项入库可超检验单数量)

价值

简化了企业生产管理流程,可无加工单直接成品入库,同时又进行了成品检验,控制了质量,防止车间未做检验就入库,造成损失等。

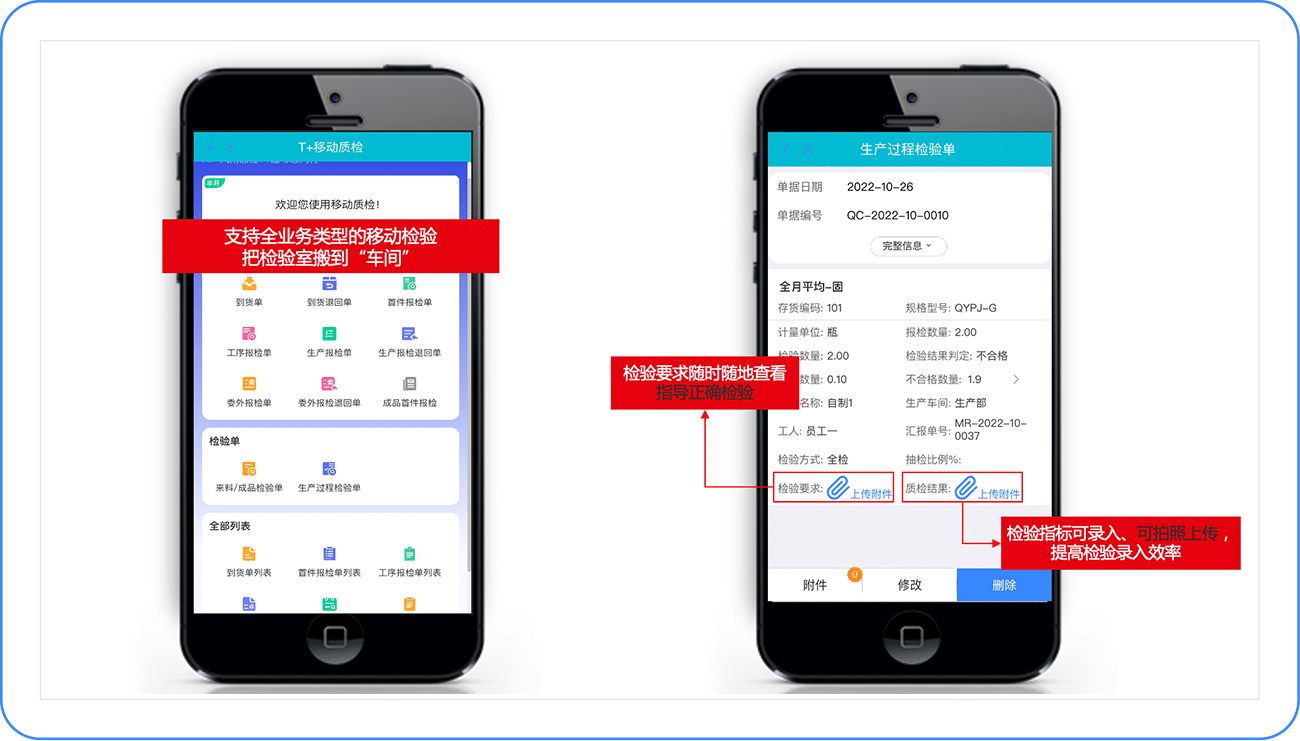

5>移动检验

用好8张业务单据,质检就是这么简单

工序首件报检单,由车间人员根据工序汇报单报检,通知品管进行检验:

工序报检单,由车间人员根据工序汇报单报检,通知品管进行检验:

检验单,由首件报检单或工序报检单生成,巡检业务时可直接录入,可用于记录过程检验结果:

综合检验分析报表,可对全类型检验业务进行质检分析。

检验设置 - 存货:设置了生产过程检验的存货才可以进行过程检验相应设置。

检验设置 - 工序:预设哪些工序需要检验,默认会带入工艺路线、BOM中,后续可再修改。

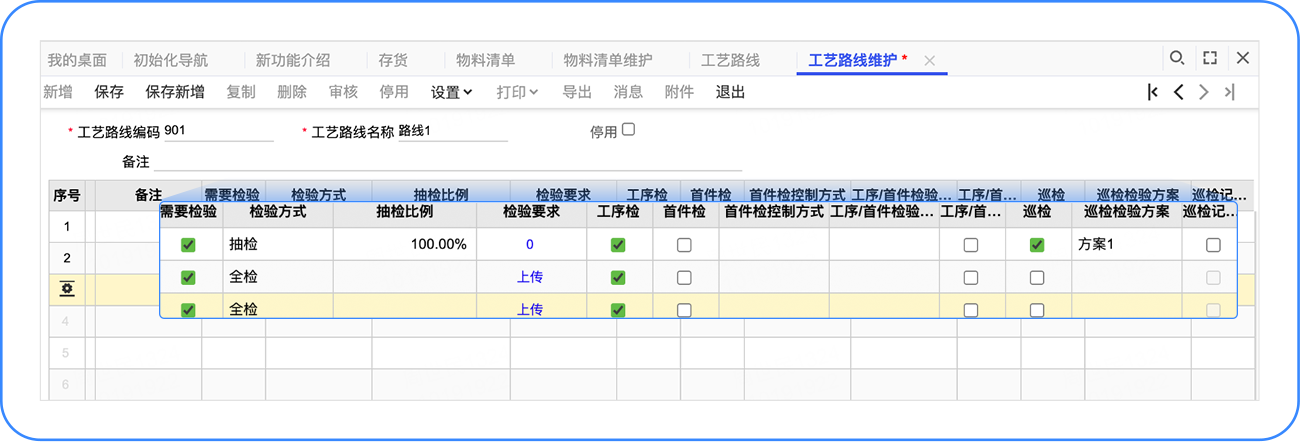

检验设置 - 工艺路线:预设哪些工序需要检验,默认带入工序中的设置,可修改,后续可带入BOM。

检验设置 - BOM:默认由上述档案的设置带入检验设置,可修改,对工序检验做最终设置。

以上就是「质检管理」模块的功能迭代,想体验的小伙伴抓紧去体验吧,体验过程中有任何疑问,请文章底部留言,小编及时为您解答。